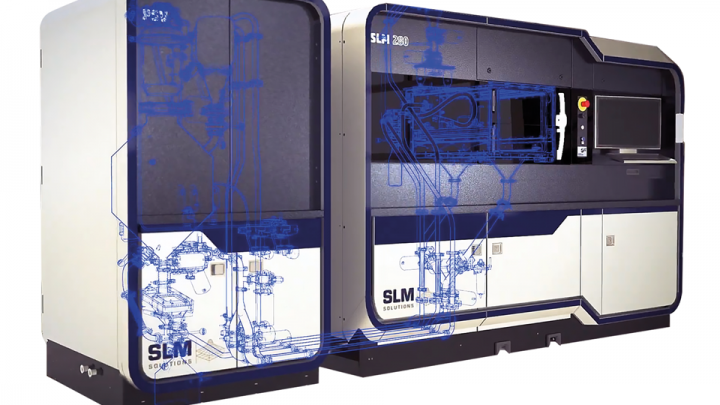

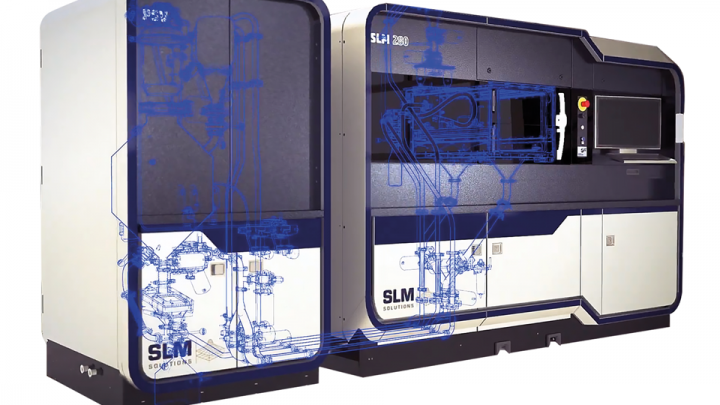

SLM® 280 Production Series

Die produktive Allroundmaschine der dritten Generation

Höchste Produktivität und Sicherheit in ihrer Klasse

- Die dritte Generation der SLM®280 mit geschlossenem, automatischen Pulvermanagement

- Pantierte Mehrstrahltechnik für eine hohe Produktivität und anspruchsvolle Anwendungen

- Bis zu 1400 W basierend auf 2 x 700 W Faserlaser

- 280 x 280 x 365 mm Bauraumgröße

Die SLM®280 Production Series ist eine Multi-Laser Maschine, die für die produktionsorientierte additive Fertigung ausgelegt ist. Sie verfügt über eine Bauplatte, die 25% größer ist als bei vergleichbaren Maschinen dieser Klasse. Die patentierte Multilaser-Scanstrategie minimiert die Rußbelastungen und liefert Ergebnisse mit gleicher Dichte und mechanischen Eigenschaften wie Single-Laser-Baujobs.

Gasstrom sichert höchste Bauteilqualität

Der patentierte, optimierte Gasstrom strömt durch eine gesinterte Seitenwand in die Baukammer und erzeugt eine saubere Prozessumgebung. Die Bauqualität steigt, der Gasverbrauch und die Betriebskosten sinken.

Permanent-Filtermodul verbessert Maschinenverfügbarkeit und reduziert Kosten

Das Permanent-Filtermodul fängt Rußpartikel in einem Sinterplattenfilter ab und benetzt das Abfallmaterial zur trockenen Entsorgung mit einem Inhibitormaterial. Das erhöht die Sicherheit, verbessert die Maschinenverfügbarkeit, senkt Kosten und stabilisiert den Gasflow.

Geschlossenes System zur Pulverförderung erhöht Sicherheit und Materialqualität

Pulvertransport, -siebung und -lagerung erfolgen unter Schutzgasatmosphäre, um eine gleichbleibend hohe Materialqualität zu gewährleisten.

Sie wollen ihr individuelles Benchmarkbauteil oder eine professionelle Auftragsfertigung?

SLM®280 PS Accessories

Das Permanent-Filtermodul filtert Rußpartikel durch einen Sinterplattenfilter. Dieser wird automatisch abgereinigt und das Abfallmaterial, welches mit einem speziellen Inhibitormaterial benetzt ist, wird zur Trockenentsorgung in einem Behälter aufgefangen. Durch die regelmäßige Filterreinigung ist ein stabiler Prozess und somit die Qualität langer Baujobs sichergestellt. Der Wegfall der Filterkartuschen erhöht die Arbeitssicherheit bei gleichzeitiger Verbesserung der Maschinenverfügbarkeit und Reduzierung der Kosten.

- Langlebiger Filter gewährleistet hohe Teilequalität während der gesamten Bauphase ohne Unterbrechung

- Kein Wechsel der Filterpatronen

- Geringere Kosten für Verbrauchsmaterial

- Sicherer Betrieb durch Vermeidung des Austauschs belasteter Filtergehäuse

- Abfallentsorgung in Trockenmischungen ohne Wasserstoffbildung mit reaktiven Materialien

Die SLM®280 PS verfügt mit der Pulverversorgungseinheit (PSV) über ein vollautomatisiertes Pulvermanagement und verhindert somit den Kontakt zwischen Bediener und Pulver. Das Material wird durch das gesamte System in einer inerten Atmosphäre transportiert. Der 90l Tank der PSV ermöglicht die Bereitstellung und Lagerung von Pulver und über die automatische Siebeinheit wird der Bauprozess kontinuierlich mit Pulver versorgt. Das Pulver aus den Überläufen und der Teileentnahmestation (PRS) werden automatisch abgeholt, gesiebt und dem Prozess wieder zugeführt.

Instrument zur Visualisierung der thermischen Emission des Schmelzbads im SLM® Prozess. Das System zeichnet die von der Schmelze erzeugte Wärmestrahlung während des gesamten Produktionsprozesses auf.

- System erfasst die entstehende Wärmestrahlung aus der Schmelze

- Erkennung von Unregelmäßigkeiten und Fehlern in Bauteilen

- Protokollierung und Dokumentation von Bauaufträgen in MPM-Dateien

Das Laser Power Monitoring (LPM) ist ein on-axis Überwachungssystem, das die SOLL- und die ausgegebene IST-Laserleistung kontinuierlich während des gesamten Fertigungsprozesses misst und dokumentiert.

- Aktive Warnungen, die auf Stellen mit kritischer Laserleistungsabweichung hinweisen

- Dokumentation der Laserleistung für jeden Scan-Vektor über den gesamten Bauauftrag

Entwickelt, um Reinigungs-, Wartungs- und Installationsarbeiten am SLM® Beschichter zu vereinfachen.

- Stabile Halterung für die Wartung

- Sichere Handhabung

- Vorrichtung verfügt über eine 360°-Rotation für umfänglichen Wartungszugang

- Tropfschale zur einfachen Sammlung von Restpulver enthalten

- Sichere Lagerung von Wiederbeschichtungsmechanismen

- Geräteabmessungen: 730mm x 310mm 250mm

Instrument zum Angleichen der Wiederbeschichtungshöhe und Einstellen des Überlappungsbereichs. Dies ermöglicht reproduzierbare und bedienerunabhängige Einstellungen der Höhe der Nachbeschichtungslippe innerhalb von 1µm. Daraus ergeben sich gleichbleibende Nachbeschichtung und Konsistenz des Laserbelichtungsniveaus für jeden Bauauftrag.

Substratplatten mit Bauteilen bis zu 180 kg können mit der Bauplatten-Handhabungsvorrichtung einfach aus der Prozesskammer entnommen werden.

- Elektronisches Heben und Senken mit zwei Geschwindigkeiten möglich

SLM® 280 PS Anwendungsbeispiele

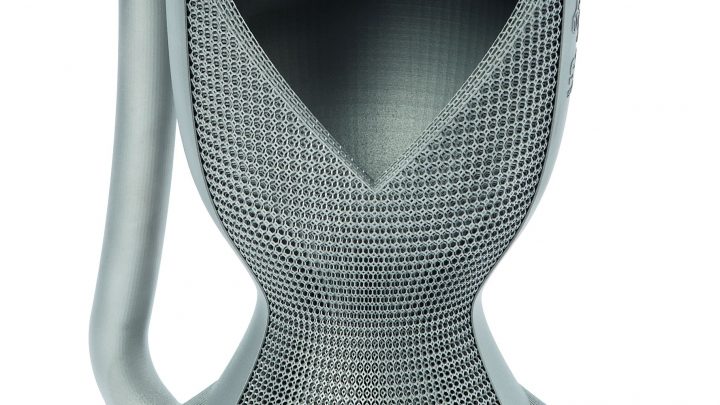

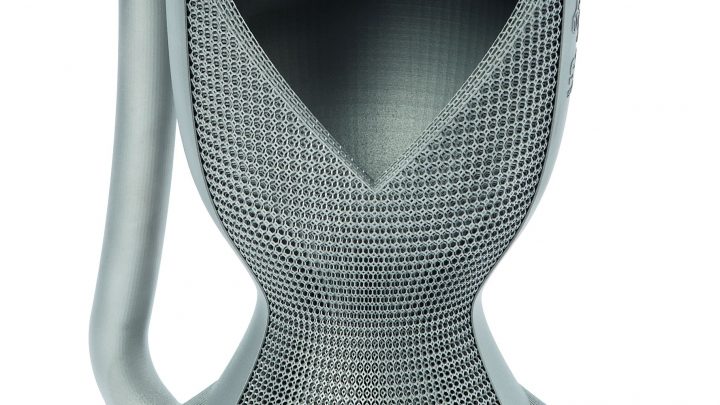

Monolithische Schubkammer, Cell Core GmbH

Material

Die mit der SLM® Technologie hergestellte monolithische Schubkammer vereint integrales Design, also die Zusammenfassung zahlreicher Einzelkomponenten in einem Bauteil. Die von Cell Core entwickelte innovative Gitterstruktur garantiert Stabilität und bietet eine verbesserte funktionelle Kühlung. Die Struktur ist hocheffizient, zusätzlich lassen sich durch den Einsatz der Technologie einzelne Prozessschritte verringern. Die Produktionszeit sinkt von Monaten auf wenige Tage.

Gooseneck Krügerklappe von Asco Industries

Material

Das Gooseneck Bracket ist ein Strukturbauteil der Mechanik für eine Krügerklappe und wurde von ASCO im Rahmen des AFLoNext-Projektes optimiert. Durch die additive Fertigung konnten 31% Gewichtseinsparungen und eine Reduzierung der Gesamtmontagezeit erzielt werden. Eine Integration von drei Teilen zu einer reduzierten Baugruppe sowie eine verbesserte Buy-to-Fly-Ratio von 17 auf 1,5 wurden realisiert und auch die Bauzeit konnte durch den Einsatz einer SLM®280 Twin im Vergleich zu einer Single Laser Maschine um 42% verringert werden.

Crossjet-Einheit von Fronius zum Schweißspritzerschutz

Material

Kernstück im Schweißprozess ist der Laserhybrid-Schweißkopf mit integriertem MIG/MAG-Schweißbrenner und eingebauter Laseroptik. Um die Laseroptik im Schweißprozess vor Verunreinigungen zu schützen, setzt Fronius die sogennante Crossjet-Einheit ein. Mit Hilfe der SLM® Technologie kombinierte das Unternehmen eine Bauteilgruppe aus 18 einzelnen Bauteilen zu einem Bauteil und erhöhte die Fließleistung bei gleichzeitiger Gewichts- und Kostenreduzierung

SLM®280 PS Technische Daten

Bauraum (L x B x H):

280 x 280 x 365 mm (abzüglich Substratplattenhöhe)

3D-Optikkonfiguration:

Single (1x 400 W or 1x 700 W) IPG Faserlaser

3D-Optikkonfiguration optional:

Twin (2x 400 W or 2x 700 W) IPG Faserlaser

Dual (1x 700 W and 1x 1000 W) IPG Faserlaser

Reale Aufbaurate:

113 cm³/h (700 W Twin)

Variable Schichtdicke:

20 µm – 90 µm, weitere auf Nachfrage

Min. Strukturgröße:

150µm

Fokusdurchmesser:

80 µm – 115 µm

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

13l/min (argon)

Mittlerer Schutzgasverbrauch im Flutprozess:

160l/min (argon)

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 63 A, 50/60 Hz, 3,5 -5,5 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

4150 mm x 1200 mm x 2525 mm (inkl. PSV)

Maschinengewicht (ohne / inkl. Pulver):

1700 kg dry, 2600 kg mit Pulver