SLM® 125

Präziser, kompakter 3D-Metalldrucker

Hochleistungslaser auf kompaktem Raum mit geringem Pulvervolumen

- Variable Bauraumgröße: 125 x 125 x 125 mm oder 50 x 50 x 50 mm

- Adaptierbar und robust für ein breites Anwendungsfeld

- 400W Hochleistungs-Faserlaser für flexible Fertigung

Die SLM ® 125 bietet eine größere Bauplatte und einen leistungsstärkeren Laser als andere Maschinen ähnlicher Größe und ist ein flexibles Fertigungssystem, das den spezifischen Anforderungen der Benutzer entspricht. Anfänger in der metalladditiven Fertigung können Prozesse entwickeln, die auf größere SLM ® -Systeme skaliert werden können, Forschungsinstitute profitieren von einem Materialentwicklungs-Toolkit und Produktionsanlagen können Prototypen, Kleinserien und qualifizierte Produktionskomponenten ausführen. Alle selektiven Laserschmelzpulver, einschließlich reaktiver Materialien, können auf dem SLM ® 125 verarbeitet werden.

Reproduzierbare Qualität

SLM® Maschinen von SLM Solutions verarbeiten Edelstahl, Kobalt-Chrom, Nickellegierungen, Aluminium, Titan und viele weitere Materialien. Nutzbar sind in der Standardkonfiguration der SLM®125 sowohl reaktive als auch nicht reaktive Metalle. Dank der kompakten Bauweise der Maschine und einer reduzierten Anzahl an pulvertransportierenden Komponenten ist ein einfacher Wechsel der Materialien möglich.los geht's

Effiziente und systematische Parameter-Entwicklungssoftware

Die Maschine ist mit einem Materialentwicklungsmodul und einer einfachen, intuitiven Software für systematische Analysen von Parametervariationen ausgestattet. Anwender erhalten dadurch Know-How in der Materialentwicklung und können individuelle Prozesseinstellungen verwenden. Eine automatisierte Parameterausrichtung durch Regeldefinitionen und Replikation sowie Positionierung von Bauteilen auf der Bauplatte führen zu Zeiteinsparungen bei der Legierungsentwicklung und Parameteroptimierung.

Hochwertige Metallpulver und zuverlässiges Pulvermanagement

SLM® Maschinen von SLM Solutions verarbeiten Edelstahl, Kobalt-Chrom, Nickellegierungen, Aluminium, Titan und viele weitere Materialien. Nutzbar sind in der Standardkonfiguration der SLM®125 sowohl reaktive als auch nicht reaktive Metalle. Dank der kompakten Bauweise der Maschine und einer reduzierten Anzahl an pulvertransportierenden Komponenten ist ein einfacher Wechsel der Materialien möglich.

Reproduzierbare Qualität

Die kleinste SLM® Maschine von SLM Solutions ist mit den zahlreichen hochwertigen Funktionen ausgestattet, die auch größere SLM® Maschinen bieten. Die Substratplatte kann auf bis zu 200°C vorgeheizt werden und der standardmäßige 400-W-Faserlaser ist die höchste Leistung, die auf Maschinen dieser Größe angeboten wird.

Systematische Parameter-Entwicklungssoftware

Die Maschine ist mit einem Materialentwicklungsmodul und einer einfachen, intuitiven Software für systematische Analysen von Parametervariationen ausgestattet. Anwender erhalten dadurch Know-How in der Materialentwicklung und können individuelle Prozesseinstellungen verwenden. Eine automatisierte Parameterausrichtung durch Regeldefinitionen und Replikation sowie Positionierung von Bauteilen auf der Bauplatte führen zu Zeiteinsparungen bei der Legierungsentwicklung und Parameteroptimierung.

Hochwertiges Metallpulvermanagement

SLM® Maschinen von SLM Solutions verarbeiten Edelstahl, Kobalt-Chrom, Nickellegierungen, Aluminium, Titan und viele weitere Materialien. Nutzbar sind in der Standardkonfiguration der SLM®125 sowohl reaktive als auch nicht reaktive Metalle. Dank der kompakten Bauweise der Maschine und einer reduzierten Anzahl an pulvertransportierenden Komponenten ist ein einfacher Wechsel der Materialien möglich.

Sie wollen ihr individuelles Benchmarkbauteil oder eine professionelle Auftragsfertigung?

SLM®125 Accessories

Die Pulverversorgungseinheit (PSM) siebt und trennt Metallpulver unter inerter Gasatmosphäre. Überschüssiges Pulver wird in einem versiegelten Behälter gesammelt, in der PSM gesiebt und anschließend zurückgeführt. Das gesiebte GO-Korn und übergroße Pulverkörner werden zur weiteren Verwendung in separaten Dosen unterhalb des Systems gesammelt. Der Siebprozess läuft automatisch ohne Einfluss auf den laufenden Bauprozess ab, wodurch die Nebenzeiten reduziert werden. Um den Siebvorgang zu unterstützen und zu beschleunigen, kann eine Ultraschall-Reinigungsvorrichtung hinzugefügt werden.

PSM in Kombination mit der SLM®125 bildet ein geschlossenes Pulverversorgungssystem, das die Verarbeitung von reaktiven als auch nicht reaktiven Metallen ermöglicht.

Instrument zur Visualisierung der thermischen Emission des Schmelzbads im SLM® Prozess. Das System zeichnet die von der Schmelze erzeugte Wärmestrahlung während des gesamten Produktionsprozesses auf.

- System erfasst die entstehende Wärmestrahlung aus der Schmelze

- Erkennung von Unregelmäßigkeiten und Fehlern in Bauteilen

- Protokollierung und Dokumentation von Bauaufträgen in MPM-Dateien

Das Laser Power Monitoring (LPM) ist ein on-axis Überwachungssystem, das die SOLL- und die ausgegebene IST-Laserleistung kontinuierlich während des gesamten Fertigungsprozesses misst und dokumentiert.

- Aktive Warnungen, die auf Stellen mit kritischer Laserleistungsabweichung hinweisen

- Dokumentation der Laserleistung für jeden Scan-Vektor über den gesamten Bauauftrag

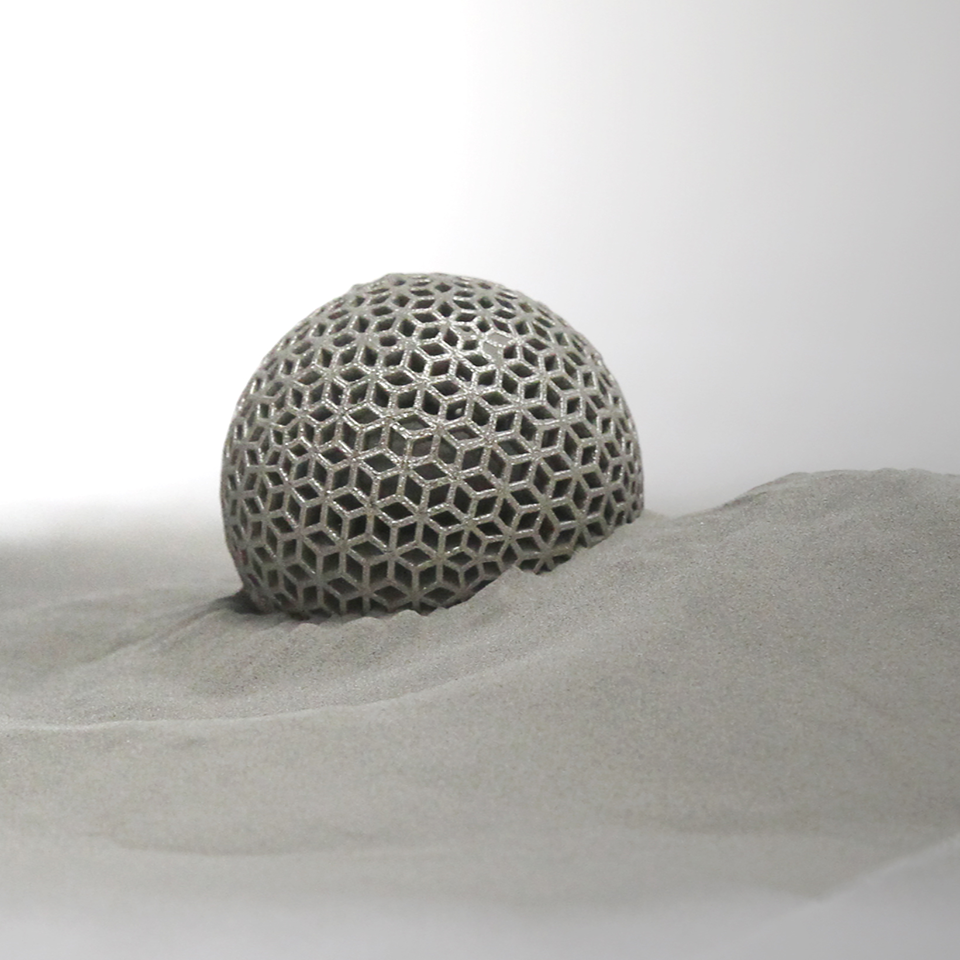

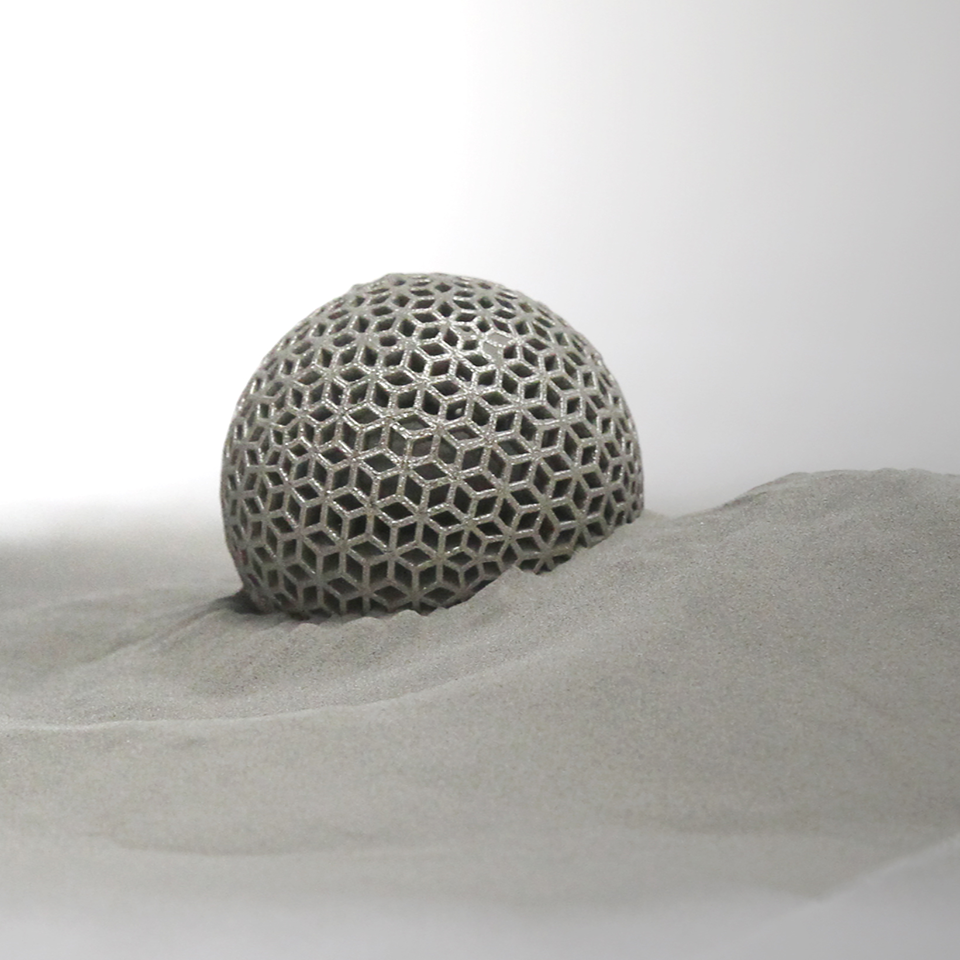

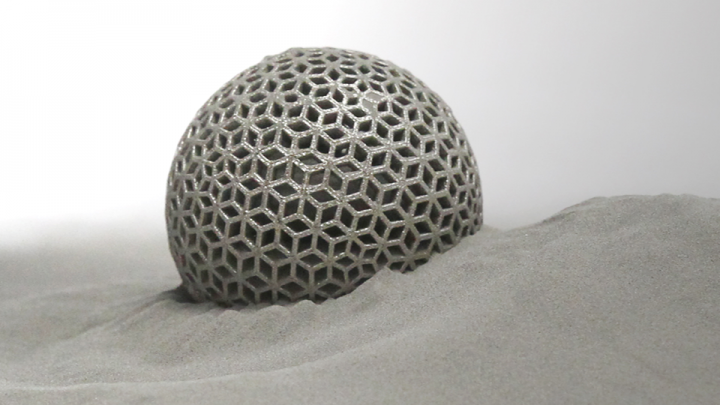

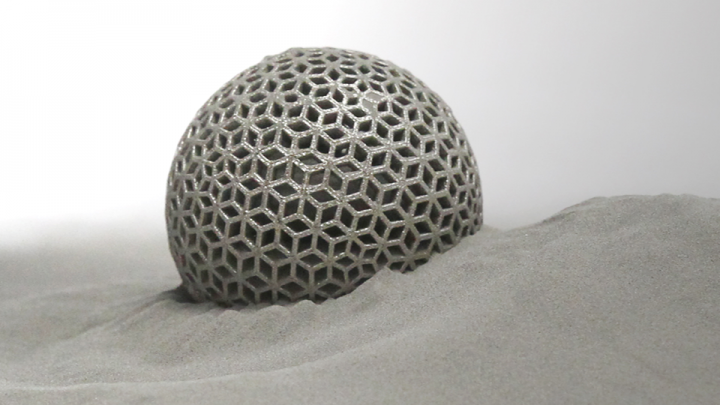

SLM® 125 Anwendungsbeispiele

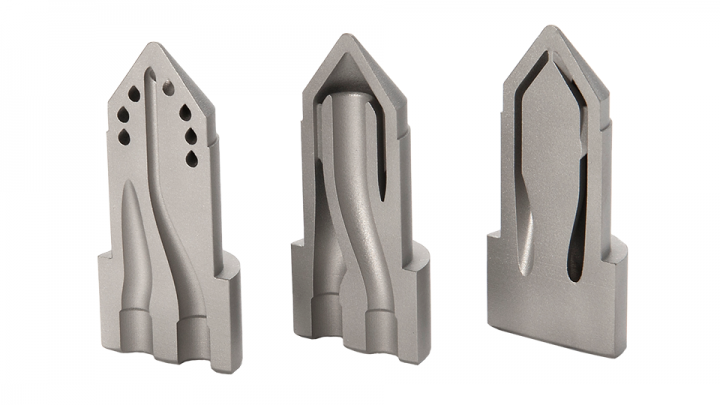

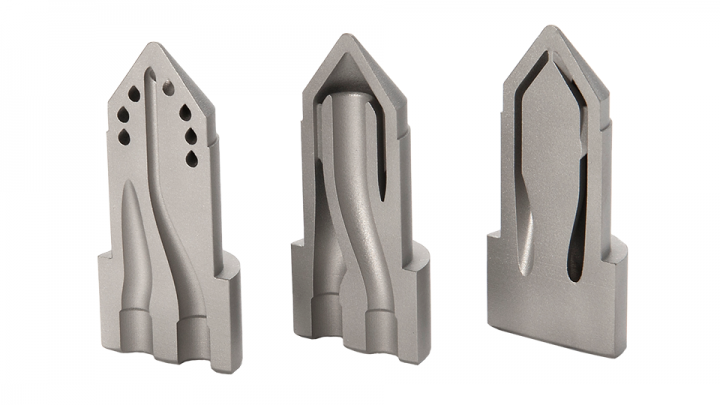

Werkzeugeinsätze mit konformer Kühlung

Material

Durch die additive Fertigung konnten die Zykluszeit sowie die Produktionskosten dieser Werkzeugeinsätze von ABB reduziert werden. Durch eine gleichmäßige Oberflächenkühlung führt die additive Fertigung zu einem geringeren Ausschuss defekter Teile. Sechs verschiedene Kühlkanäle wurden zur Prüfung der optimalen Strömung und Wärmeleitfähigkeit entworfen.

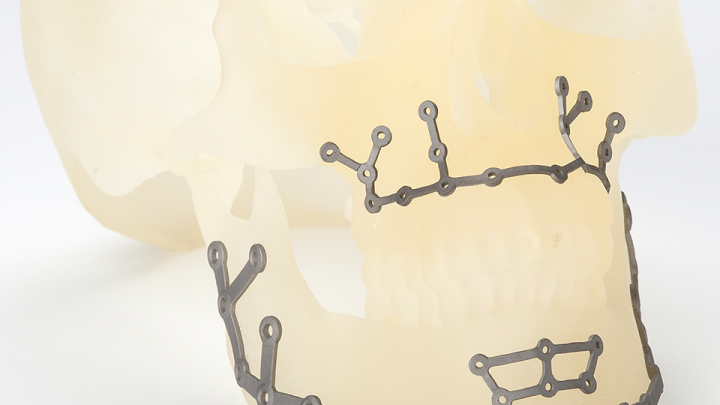

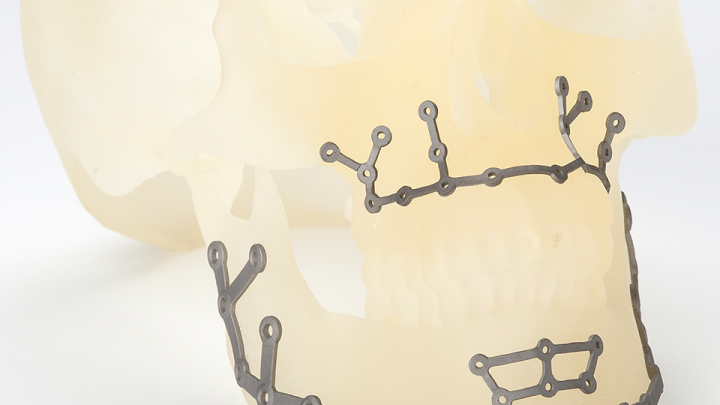

Maxillofaziale Implantate

Material

Diese maxillofazialen Implantate werden patienten-spezifisch entworfen und hergestellt. Die additive Fertigung ermöglicht einen effizienteren chirurgischen Eingriff und eine funktionelle sowie kosmetische Wiederherstellung. Im Vergleich zu herkömmlichen CNC-Frästechniken ist die additive Fertigung der Implantate wirtschaftlicher.

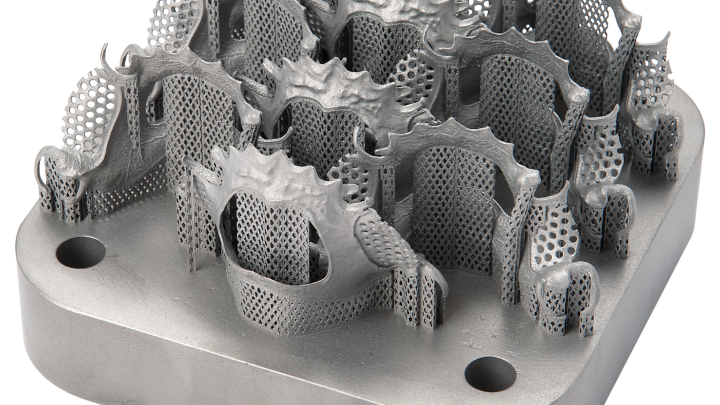

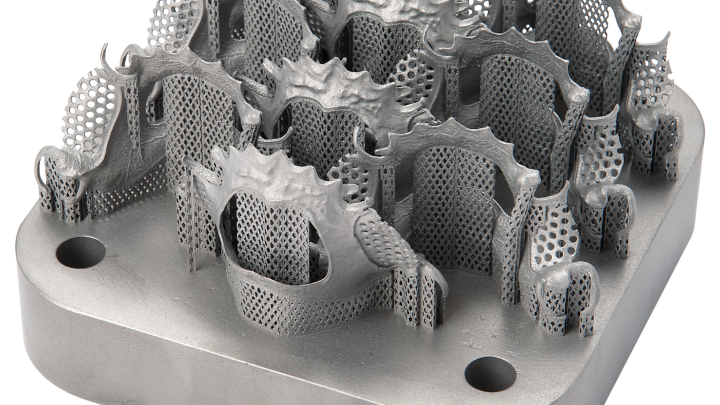

Dentalimplantate

Material

Mit Hilfe der SLM® Technologie ist die patenten-spezifische Fertigung von Dentalprothesen mit minimalem Materialabfall möglich. Additiv gefertigte RPD-Rahmen für Ober- und Unterkiefer bieten höchste Präzision, hohe Ermüdungsfestigkeit und eine integrierte Verformbarkeit. Im Vergleich zu herkömmlichen Gieß- und Frästechniken ist die additive Fertigung zudem wirtschaftlicher.

Konturnahe Kühlung

Maxillofaziale Implantate

Dentalimplantate

SLM®125 Technische Daten

Bauraum (L x B x H):

125 x 125 x 125 mm (abzüglich Substratplattenhöhe)

Bauraum Reduktion (L x B x H):

50 x 50 x 50 mm (abzüglich Substratplattenhöhe)

3D-Optikkonfiguration:

Single (1x 400 W) IPG Faserlaser

Aufbaurate:

bis zu 25 cm³/h

Variable Schichtdicke:

20 µm – 75 µm, 1 µm Schritte

Min. Strukturgröße:

140µm

Fokusdurchmesser:

70 µm – 100 µm

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

0,6l/min (argon)

Mittlerer Schutzgasverbrauch im Flutprozess:

70l/min (argon)

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 32 A, 50/60 Hz, 3 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1] 7 bar

Maschinenabmessung (L x B x H):

1400 mm x 900 mm x 2460 mm

Maschinengewicht (ohne / inkl. Pulver):

700 kg dry, 750 kg mit Pulver