In der weltweiten Herstellung von Schuhformen stehen Unternehmen vor zentralen Herausforderungen: steigende Anforderungen an Produktivität, Präzision und Flexibilität in den Lieferketten. Farsoon Technologies begegnet diesen Anforderungen durch den industriellen Einsatz seiner metallbasierten additiven Fertigungssysteme (AM).

Dieser technische Überblick beschreibt die Implementierung und Leistungsfähigkeit von mittlerweile über 100 installierten Farsoon-Metallsystemen, die gezielt für die Produktion von Schuhformen eingesetzt werden.

Globale Implementierung und Anwendungen

Die Metallsysteme von Farsoon sind in den wichtigsten Schuhproduktionsregionen im Einsatz – darunter USA, Südostasien, Südkorea und China. Unterstützt wird die Verbreitung durch lokale Service- und Supportnetzwerke in Märkten wie Indonesien und Vietnam.

Industrielle Anwendungsbeispiele:

Ein führender US-Sportartikelhersteller nutzt Farsoon-Systeme für die Produktion und iterative Weiterentwicklung funktionaler Schuhkomponenten.

In Indonesien betreibt ein Hochvolumen-Formenhersteller mehrere Farsoon FS350M Systeme und erweitert sukzessive von Dual-Laser auf Quad-Laser-Konfigurationen.

In Vietnam sind für 2025 mehr als zehn weitere Anlageninstallationen eingeplant.

Südkoreanische Hersteller setzen die Technologie gezielt für CO₂-Reduktion und Prozessautomatisierung ein.

Ein Großserienwerk in China hat über 50 Farsoon-Systeme in den 24/7-Fertigungsbetrieb integriert.

Die kumulative Fertigungsleistung dieser Anlagen hat bereits zur Herstellung von über einer Milliarde Paar fertiger Schuhe beigetragen.

Systemdaten und technische Leistungsfähigkeit

Das Farsoon FS350M System mit einem Bauvolumen von 425 × 350 × 400 mm deckt ca. 99 % der gängigen Schuhformgrößen ab. Dank Multi-Laser-Konfiguration wird höchste Produktivität erzielt: vom großformatigen Einzelwerkzeug bis hin zu mehreren kleineren Formen innerhalb eines Baujobs.

Wesentliche technische Merkmale für Prozessstabilität und Bauteilqualität:

Optimiertes optisches System: Homogene Leistungs- und Spotgrößenverteilung über die gesamte Baufläche für reproduzierbare Ergebnisse.

Kontrolliertes Luftstrommanagement: Mehrschichtige Strömungsführung mit intelligenten Scanstrategien reduziert Turbulenzen, sorgt für gleichmäßige Oberflächen und verringert die Verschmutzung optischer Komponenten – was wiederum den Wartungsaufwand minimiert.

Prozess- und Softwarefunktionen

Die hauseigene Farsoon-Software umfasst spezielle Module zur Automatisierung von Schuhform-Designprozessen:

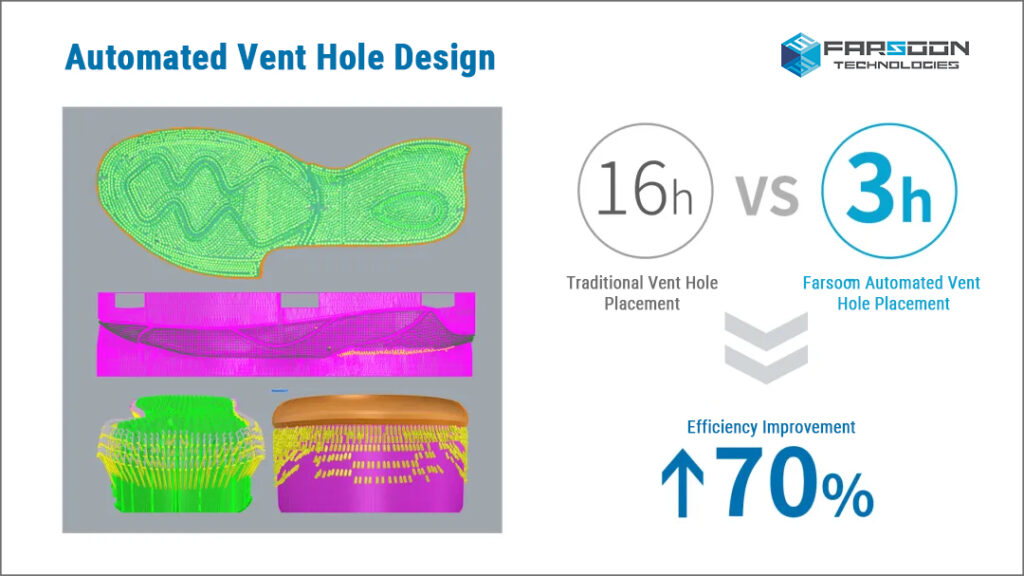

Automatische Entlüftungsbohrung-Platzierung: Algorithmische Berechnung optimaler Positionen anhand der 3D-Topographie – ohne manuelle Nacharbeit.

One-Click Venting Generation: Bei komplexen Strukturen (z. B. „Popcorn“-Sohlen) Reduktion der Konstruktionszeit von rund 16 Stunden auf nur 3 Stunden.

Prozessentwicklung für formenspezifische Herausforderungen

Durch kontinuierliche Parameterentwicklung konnten zahlreiche typische AM-Herausforderungen in der Schuhformherstellung gelöst werden:

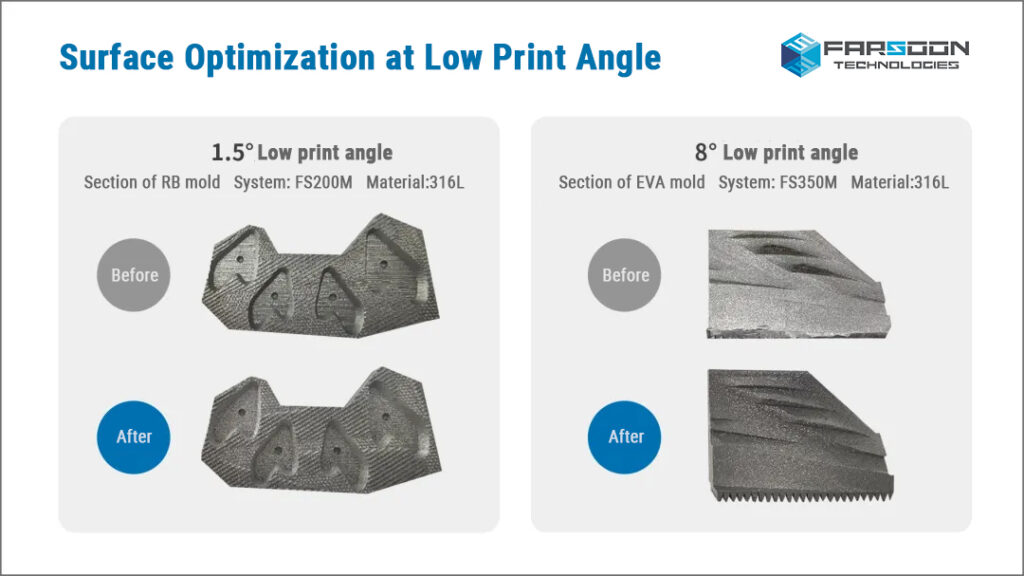

Niedrigwinkel-Druck:

Für EVA-Formen sind nun stabile Winkel von nur 8° (statt üblichen 45°) möglich – mit verbesserter Oberflächenqualität und ohne manuelle Supportentfernung.

Für RB-Formen wurde ein 1,5°-Winkel prozesssicher realisiert – ohne Stufenartefakte, wodurch die Nacharbeit minimiert wird.

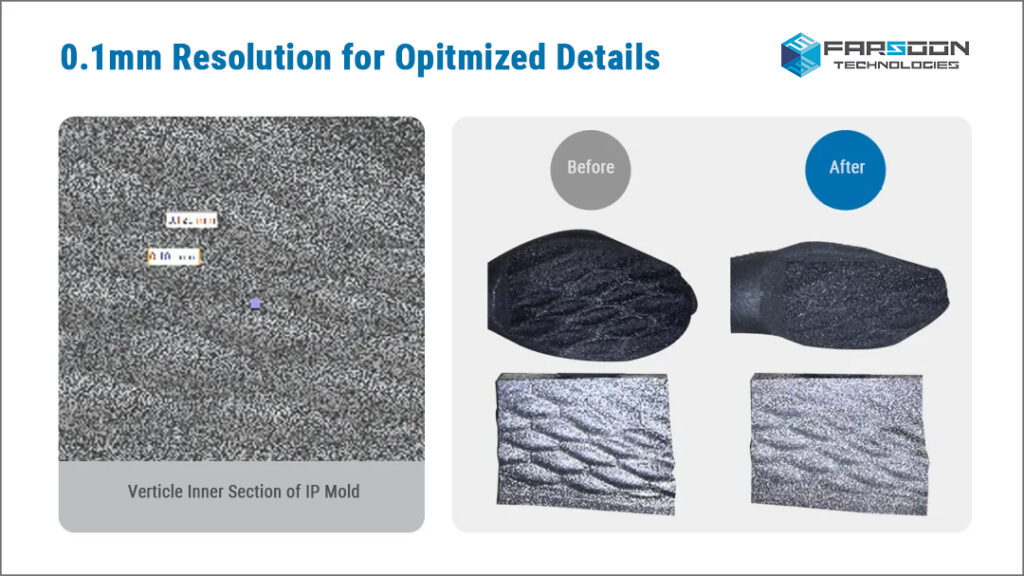

Feindetail-Reproduktion:

Bei Aluminium-IP-Formen ermöglicht ein kontrollierter Schmelzbadprozess die präzise Abbildung filigraner Strukturen, inkl. Muster mit 0,13 mm Tiefe und 0,1 mm Breite – höchste Design-Treue garantiert.

Fazit

Die Metall-AM-Systeme von Farsoon sind heute fester Bestandteil von Hochvolumen-Produktionsumgebungen in der Schuhformen-Industrie. Sie steigern den Durchsatz, sichern Reproduzierbarkeit und ermöglichen komplexe Geometrien, die mit konventionellen Methoden kaum realisierbar wären.

Die kontinuierliche Weiterentwicklung konzentriert sich auf noch leistungsfähigere Prozessparameter sowie die Erweiterung der Materialvielfalt, um auch künftige Anforderungen der Branche umfassend zu erfüllen.