750 PS starke Maschine für Trainings- und Ausbildungszwecke aus Österreich

Immer häufiger werden 3D-gedruckte Teile in Fahrrädern, Automobilen aber auch in Raketen und Flugzeugen verbaut. So fand die Technologie beispielsweise bereits Anwendung im schnellsten Verkehrsflugzeug. Neben der Möglichkeit komplexe Geometrien in einem schnellen Herstellungsprozess zu fertigen, hebt sich die additive Fertigung vor allem in puncto Aerodynamik von traditionellen Fertigungsverfahren ab. Diesen Vorteil, welcher durch flexible Designs und den Leichtbau entsteht, kann sich die Luftfahrtbranche natürlich zunutze machen. Das jüngste Beispiel stammt aus Österreich, wobei es sich um ein aus Karbonmaterial hergestelltes Flugzeug handelt, welches mit einem 3D-gedruckten Treibstoffsystem schon bald für Trainingsflüge und unter anderem zur Ausbildung von Piloten genutzt werden soll. Die Trainingsmaschine wurde von den beiden österreichischen Firmen CEA Design GmbH (CEAD) und M&H CNC Technik GmbH entwickelt und soll das schnellste Trainingsflugzeug Österreichs sein.

Sehr bald schon wird eine 750 PS starke Maschine für Trainings- und Ausbildungszwecke über die österreichische Landschaft fliegen. Im Bundesland Niederösterreich wird bereits fleißig an der Fertigstellung des schnellsten Trainingsflugzeuges des Landes gearbeitet. Dieses wurde von den Luftfahrtingenieuren des Unternehmens CEAD konzipiert, welche eine Entwicklungszeit von 18 Monaten für das Modell vorgesehen haben. CEAD wurde damit beauftragt einen sogenannten Turboprop-Trainer zu entwickeln, in welchem höchste Lebensdauer sowie maximale aerodynamische Güte verwirklicht werden sollten. Darüber hinaus schafft das Modell 550 Kilometer pro Stunde. Das schnellste Trainingsflugzeug inkludiert vier Tanks, welche pro Flugstunde knapp 1.000 Liter Treibstoff benötigen.

Der 3D-Druck versorgt das schnellste Trainingsflugzeug mit Treibstoff

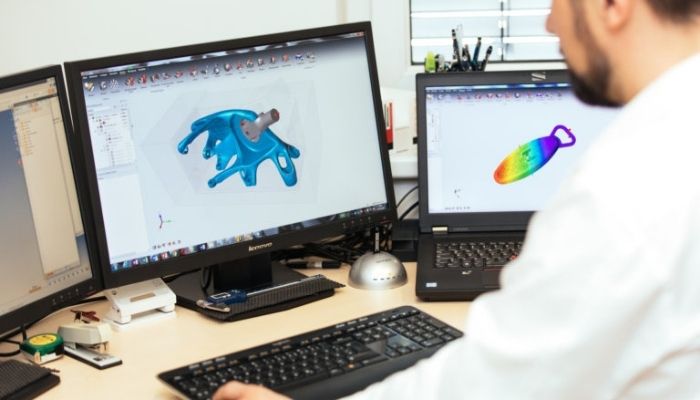

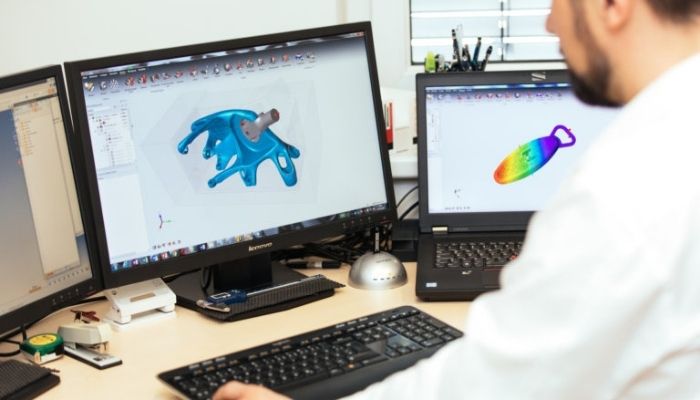

Da der Platz in der Maschine für die vier Tanks mit drei Hauptpumpen sowie für die Kopplungsbauteile und Leitungen nur begrenzt ist, hat sich das CEAD Team an die 3D-Druck Experten von M&H gewandt, einem in Ilz in der Steiermark ansässigen Unternehmen, welches auch über ein eigenes Metall 3D-Druck Zentrum verfügt. M&H hat sich der Herausforderung angenommen, das Treibstoffsystem so zu entwickeln, dass dieses auf ein Minimum an Bauteilen reduziert werden kann. Dank der additiven Fertigung ist dies auch gelungen – das üblicherweise 50-teilige Treibstoffsystem wurde auf drei 3D-Druck-Komponenten reduziert.

Patrick Herzig, Geschäftsführer von M&H sagt dazu: „Mit der additiven Fertigung können wir eine Vielzahl von Bauteilen auf eine Komponente reduzieren, da der Geometrie keine Grenzen gesetzt wird. Dadurch wird zusätzlich auch Gewicht eingespart, was im Fall der Luftfahrt ein entscheidender Vorteil ist.”

Mit Hilfe des 3D-Drucks sei eine platzsparende Lösung verwirklicht worden, welche auch kostentechnisch überaus konkurrenzfähig sein soll, da durch die Bauteiloptimierung auch Umrüstungsaufwände zukünftig eliminiert werden.

*Titelbildnachweis: CEAD